Ihr Warenkorb ist gerade leer!

Was ist die kritische Knicklast und Drehzahl und wie werden sie berechnet?

Ein Thema fehlt?

Trotz unseres umfassenden Wikis haben Sie die gesuchte Information nicht gefunden? Dann zögern Sie nicht, uns direkt zu kontaktieren.

Unser Team hilft Ihnen gerne persönlich weiter – sei es zu spezifischen Anwendungen, Sonderanfertigungen oder fehlenden Inhalten. Gemeinsam finden wir die passende Lösung.

Autor:

Letzte Aktualisierung:

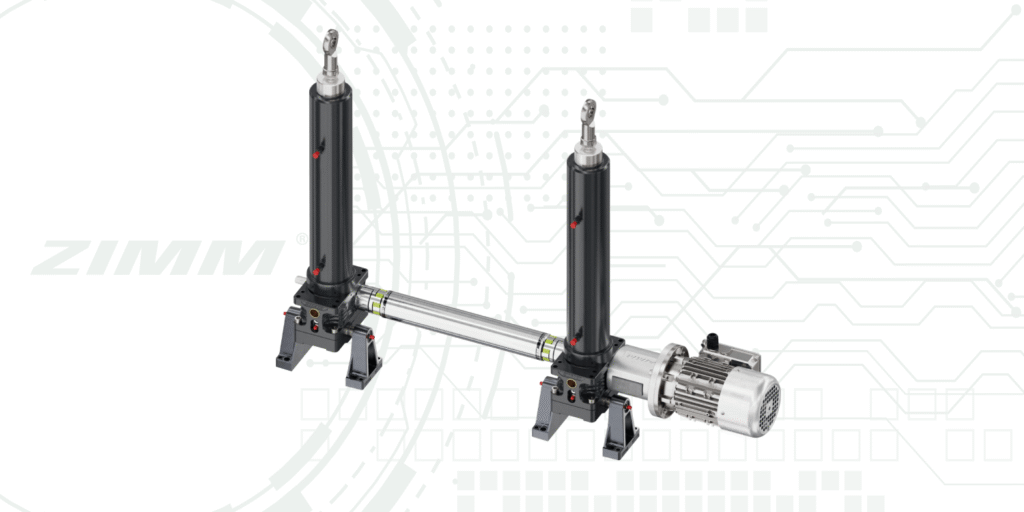

Zwei fundamentale Stabilitätsprüfungen, die für die Sicherheit und Funktionsfähigkeit langer Hubspindeln in Spindelhubgetrieben unerlässlich sind.

Bei der Auslegung von Spindelhubgetrieben, insbesondere bei Anwendungen mit langen Hubwegen, reichen die Traglast des Getriebes und die Motorleistung allein nicht aus. Zwei weitere physikalische Grenzen der Spindel selbst müssen unbedingt geprüft werden: die kritische Knicklast bei Druckbelastung und die kritische Drehzahl bei rotierenden Spindeln. Die Nichtbeachtung dieser Grenzen kann zu Verformungen, Schwingungen und im Extremfall zum Versagen des Systems führen.

1. Kritische Knicklast

Eine lange, schlanke Spindel, die einer hohen Druckkraft ausgesetzt ist, verhält sich wie ein Stab und kann plötzlich seitlich ausknicken – lange bevor das Material selbst überlastet wäre. Diesen Effekt nennt man Knickung. Die maximale Druckkraft, die eine Spindel aufnehmen kann, ohne zu knicken, ist die kritische Knicklast.

Wann ist die Prüfung erforderlich?

Immer, wenn die Spindel überwiegend auf Druck belastet wird. Bei reiner Zugbelastung besteht keine Knickgefahr.

Berechnung:

Die Berechnung der Knicklast erfolgt nach den Formeln von Euler oder Tetmajer. Sie hängt im Wesentlichen von folgenden Faktoren ab:

- Ungestützte Spindellänge (L): Der maximale Abstand zwischen der Mutter und dem Punkt, an dem die Spindel gelagert ist. Dies ist der entscheidende Einflussfaktor.

- Kerndurchmesser der Spindel (dkern): Eine Spindel mit größerem Kerndurchmesser ist knickstabiler.

- Lagerungsfall: Die Art, wie die Enden der Spindel gelagert sind (z. B. fest–los, fest–fest), wird durch einen Korrekturfaktor berücksichtigt.

Die Betriebskraft darf höchstens etwa 80 % der zulässigen Axialkraft betragen, und die Knicksicherheit (Verhältnis von kritischer Knicklast zu Betriebslast) sollte typischerweise zwischen 3 und 6 liegen. Da die Berechnung komplex ist, werden in technischen Handbüchern und Katalogen meist Diagramme bereitgestellt, aus denen die zulässige Druckkraft in Abhängigkeit von der freien Spindellänge direkt abgelesen werden kann.

2. Kritische Drehzahl (nkrit)

Eine lange, rotierende Spindel (z. B. bei Laufmutterausführung) kann bei einer bestimmten Drehzahl in Resonanzschwingungen geraten. Die Spindel beginnt sich stark durchzubiegen und zu „peitschen“. Diese Drehzahl wird als kritische Drehzahl bezeichnet und muss unter allen Umständen vermieden werden.

Wann ist die Prüfung erforderlich?

Immer bei Ausführungen, bei denen sich die Spindel dreht – insbesondere bei Laufmutterausführungen und langen Hubspindeln mit höheren Drehzahlen.

Berechnung:

Die kritische Drehzahl hängt von denselben Faktoren ab wie die Knicklast:

- Ungestützte Spindellänge (L): Der Abstand zwischen den Lagerpunkten der Spindel.

- Kerndurchmesser der Spindel (dkern): Eine steifere, dickere Spindel erlaubt höhere Drehzahlen.

- Lagerungsfall: Die Art der Spindellagerung geht über einen Korrekturfaktor in die Berechnung ein.

- Sicherheitsregel: Die maximale Betriebsdrehzahl darf höchstens etwa 80 % der theoretischen kritischen Drehzahl betragen, um einen sicheren Abstand zur Resonanzfrequenz zu gewährleisten. Auch hierfür stellen technische Handbücher in der Regel Diagramme zur einfachen Ermittlung der zulässigen Drehzahl zur Verfügung.

Ergibt die Prüfung, dass eine der Grenzen überschritten wird, müssen konstruktive Anpassungen vorgenommen werden – etwa die Wahl einer Spindel mit größerem Durchmesser, eine Änderung des Lagerungsfalls, zusätzliche Abstützungen oder eine Reduzierung der Drehzahl (z. B. über die Spindelsteigung). So bleibt das System mit Spindelhubgetrieben im gesamten Betriebsbereich sicher, stabil und zuverlässig.

Kategorie:

Fragen und Antworten zu unseren Produkten