Ihr Warenkorb ist gerade leer!

Was sind die entscheidenden Vorteile von elektromechanischen Antrieben gegenüber Hydraulik und Pneumatik?

Ein Thema fehlt?

Trotz unseres umfassenden Wikis haben Sie die gesuchte Information nicht gefunden? Dann zögern Sie nicht, uns direkt zu kontaktieren.

Unser Team hilft Ihnen gerne persönlich weiter – sei es zu spezifischen Anwendungen, Sonderanfertigungen oder fehlenden Inhalten. Gemeinsam finden wir die passende Lösung.

Autor:

Letzte Aktualisierung:

Ein Technologiewechsel, der nicht nur Komponenten austauscht, sondern die gesamte Maschinen-Performance und Wirtschaftlichkeit revolutioniert.

Die Entscheidung für elektromechanische Antriebe anstelle von traditioneller Hydraulik oder Pneumatik ist mehr als nur eine technische Alternative; sie ist eine strategische Entscheidung für höhere Effizienz, Präzision und Nachhaltigkeit. Während Fluidtechnik in Nischenanwendungen mit extrem hohen Kräften ihre Berechtigung hat, bietet die Elektromechanik für die große Mehrheit industrieller Bewegungsaufgaben ein überlegenes Gesamtpaket. Digitale Ansteuerung (PLC/Antriebsregler), exakte Positionierbarkeit und sauberer Betrieb ohne Leckagen heben die Leistungsfähigkeit auf ein neues Niveau. Das wirkt positiv auf die gesamte Wertschöpfungskette – von Energiekosten und Wartungsbudgets über Produktqualität bis hin zur Arbeitssicherheit.

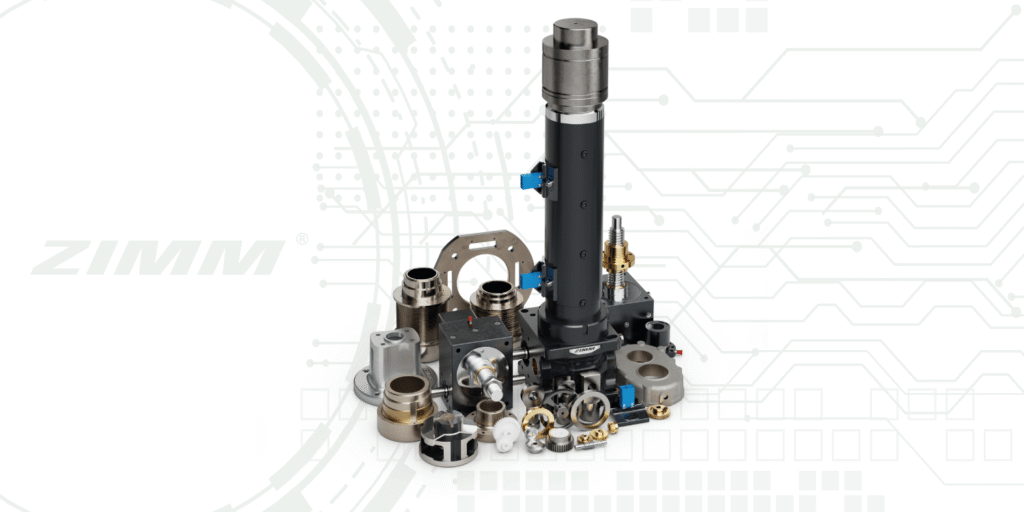

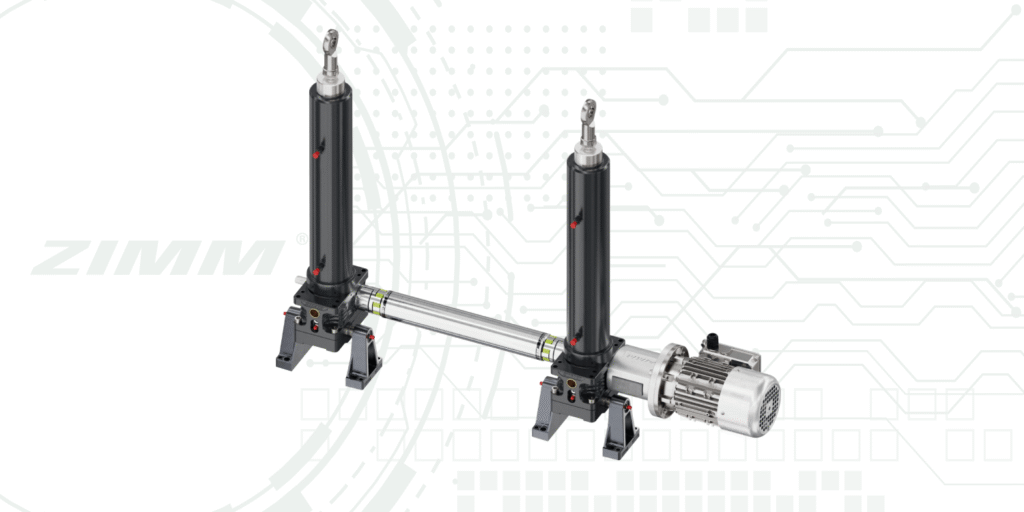

Unsere elektromechanischen Aktuatoren (ZA-Serie) und Spindelhubgetriebe integrieren sich modular in den ZIMM Systembaukasten – inklusive passender Antriebstechnik, Verbindungselemente, Endlagenüberwachung sowie Überlast-/Quetschschutz. CAD-Daten stehen rund um die Uhr über den ZIMM CAD-Produktkonfigurator bereit.

Die folgende detaillierte Vergleichsmatrix, basierend auf umfangreichen Analysen, zeigt die Überlegenheit der elektromechanischen Systeme in den entscheidenden Kriterien auf.

| Kriterium | ZIMM elektromechanische Systeme | Hydraulische Systeme | Pneumatische Systeme |

| Energieeffizienz | Sehr hoch. Hoher Gesamtwirkungsgrad, Energieverbrauch nur während der Bewegung, keine Standby-Verluste. | Gering. Hohe Verluste; Pumpe oft im Dauerbetrieb nötig, um Druck zu halten. | Sehr gering. Druckluft ist eine teure Energieform; häufige Leckageverluste. |

| Präzision & Positioniergenauigkeit | Sehr hoch. Exakte, wiederholgenaue Positionierung ohne „Driften“ – ideal für hochpräzise Anwendungen. | Eher gering. Anfällig für Drift durch Leckagen oder Temperaturschwankungen; Positioniergenauigkeit begrenzt. | Begrenzt. Kompressibilität der Luft erschwert exakte Zwischenpositionen; Endlagen oft präzise. |

| Wartungsaufwand & Lebensdauer | Gering. Wartungsarm bis wartungsfrei; definierte Nachschmierintervalle, keine Öl- oder Filterwechsel. | Hoch. Regelmäßige Öl-/Filterwechsel, Prüfung und Tausch von Dichtungen und Schläuchen; Leckageanfällig. | Moderat. Wartung an Kompressoren, Luftaufbereitung und Leckageprüfungen erforderlich. |

| Umweltverträglichkeit & Sauberkeit | Hoch. Kein Hydrauliköl – keine umweltschädlichen Leckagen; niedriger Energiebedarf unterstützt CO₂-Reduktion. | Gering. Potenzielle Umweltbelastung durch Öl-Leckagen und Entsorgung von Altöl. | Mittel. Keine Flüssigkeitsleckagen, aber energieintensive Drucklufterzeugung; möglicher Ölnebel in der Druckluft. |

| Geräuschemissionen | Gering. Elektromotoren und Getriebe arbeiten deutlich leiser. | Hoch. Hydraulikaggregate (Pumpen, Ventile) verursachen erhebliche Lärmbelastungen. | Mittel bis hoch. Zischen entweichender Luft sowie Lärm von Kompressoren und Ventilen. |

| Systemkomplexität & Installation | Gering. Wenige Komponenten (keine Pumpe, keine Tanks, keine Ventile); kompakte Bauweise und einfache Installation. | Hoch. Viele Komponenten (Pumpe, Tank, Filter, Kühler, Rohrleitungen); aufwendige Verrohrung und Inbetriebnahme. | Mittel. Erfordert Druckluftnetz und Aufbereitungseinheiten; Verschlauchung der Zylinder. |

| Total Cost of Ownership (TCO) | Langfristig oft günstiger. Niedrigere Energiekosten, deutlich weniger Wartung, geringere Ausfallzeiten, höhere Produktivität. | Langfristig oft höher. Hohe Energiekosten, intensive Wartung, Kosten für Öl und Filter sowie potenzielle Leckage- und Ausfallkosten. | Langfristig oft höher. Sehr hohe Energiekosten für die Drucklufterzeugung, Wartung der Luftaufbereitung und Leckagekosten. |

Zusammenfassung der Kernvorteile

Ein Unternehmen, das auf Elektromechanik umsteigt, investiert nicht nur in einen besseren Aktuator, sondern in einen insgesamt wettbewerbsfähigeren, nachhaltigeren und kosteneffizienteren Produktionsprozess. Die Hauptvorteile sind:

- Höhere Wirtschaftlichkeit durch massive Energieeinsparungen (hohe Systemwirkungsgrade, keine Drucklufterzeugung/Ölkreisläufe) und reduzierten Wartungsaufwand (weniger Komponenten, keine Leckagen).

- Bessere Produktqualität dank höchster Präzision und Wiederholgenauigkeit in Position, Geschwindigkeit und Kraft – ideal für prozesssichere, dokumentierbare Bewegungsprofile.

- Gesteigerte Produktivität durch höhere Verfahrgeschwindigkeiten, geringere Ausfallzeiten und digitale Diagnose – von der Inbetriebnahme bis zum laufenden Betrieb.

- Verbesserte Nachhaltigkeit durch sauberen, medienfreien Antrieb, niedrigere Emissionen und einen geringeren CO₂-Footprint über den gesamten Lebenszyklus.

- Nahtlose Integration in Industrie-4.0-Umgebungen: einfache Anbindung an PLC/Drive, ZIMM Systembaukasten für passgenaue Mechanik, schnelle Auslegung via ZIMM CAD-Produktkonfigurator.

Kategorie:

Fragen und Antworten zu unseren Produkten